FA Solution กรณีตัวอย่างอุตสาหกรรม LCD แบบ Automation

FA Solution กรณีตัวอย่างในอุตสาหกรรมการผลิตหน้าจอ LCD แบบ Automation

โซลูชันสำหรับอุตสาหกรรมการผลิตอุปกรณ์ไฟฟ้าและอิเล็กทรอนิกส์มีด้วยกันหลากหลายในยุค 4.0 ซึ่งสามารถทำงานแบบ Automation ได้ไม่ยากนัก และ Mitsubishi Electric ก็ได้พัฒนา FA Solution ขึ้นมาเพื่อตอบโจทย์การผลิตยุค 4.0 เช่นเดียวกัน ด้วยแนวคิดของ e-F@ctory ที่เป็นการผลิตแบบอัตโนมัติอย่างสมบูรณ์แบบ สามารถตอบรับกับความต้องการกับเทรนด์ผู้บริโภค และการใช้ทรัพยากรที่มีอยู่อย่างจำกัดมากขึ้นเรื่อยๆ ในปัจจุบัน

อุตสาหกรรมอุปกรณ์ไฟฟ้าและอิเล็กทรอนิกส์จึงมีความท้าทายในการผลิตเป็นอย่างมากในปัจจุบัน โดยเฉพาะอย่างยิ่งสำหรับการผลิต LCD ที่มีความต้องการสำหรับใช้ในอุปกรณ์ไฟฟ้าที่เพิ่มมากขึ้น ซึ่งด้วยการทำงานของ e-F@ctory ที่สามารถยกระดับการผลิตให้มีประสิทธิภาพมากขึ้น สามารถดึงศักยภาพของทรัพยากรการผลิตให้ได้ผลผลิตที่มีคุณภาพและมีความคุ้มค่ามากที่สุด รวมถึง FA Solution ของ Mitsubishi Electric จะช่วยยกระดับการผลิตให้มีความปลอดภัย มีความแม่นยำ รวดเร็ว และลดต้นทุนการผลิตให้น้อยลงได้อย่างคุ้มค่าการลงทุน ทั้งหมดเพื่อที่จะทำให้การผลิต LCD มีศักยภาพการผลิตสูงสุดนั่นเอง

ในไลน์การผลิตอุปกรณ์ไฟฟ้าและอิเล็กทรอนิกส์มักเป็นการผลิตที่มีความซับซ้อนเป็นอย่างมาก ซึ่งกระบวนการต่างๆ มีความจำเป็นที่จะต้องใช้การผลิตแบบ Automation เพื่อลดความเสี่ยงต่อผู้ปฏิบัติงานให้น้อยที่สุด โดยปัญหาสำคัญที่ต้องเผชิญก็คือการทำให้กระบวนการโหลดชิ้นส่วน การใช้พื้นผิว การประกอบ PCB การประกอบชิ้นส่วน และการจัดส่งเป็นไปโดยอัตโนมัติ ที่จะช่วยลดข้อผิดพลาดในการผลิต และ e-F@ctory สามารถช่วยแก้ปัญหานี้ได้ โดยการใช้อุปกรณ์และ Robot ที่เข้าไปจัดการกระบวนการความเสี่ยงเหล่านี้ ผ่านการทำงานร่วมกับเซนเซอร์และระบบสนับสนุนการทำงานจากอุปกรณ์อื่นๆ

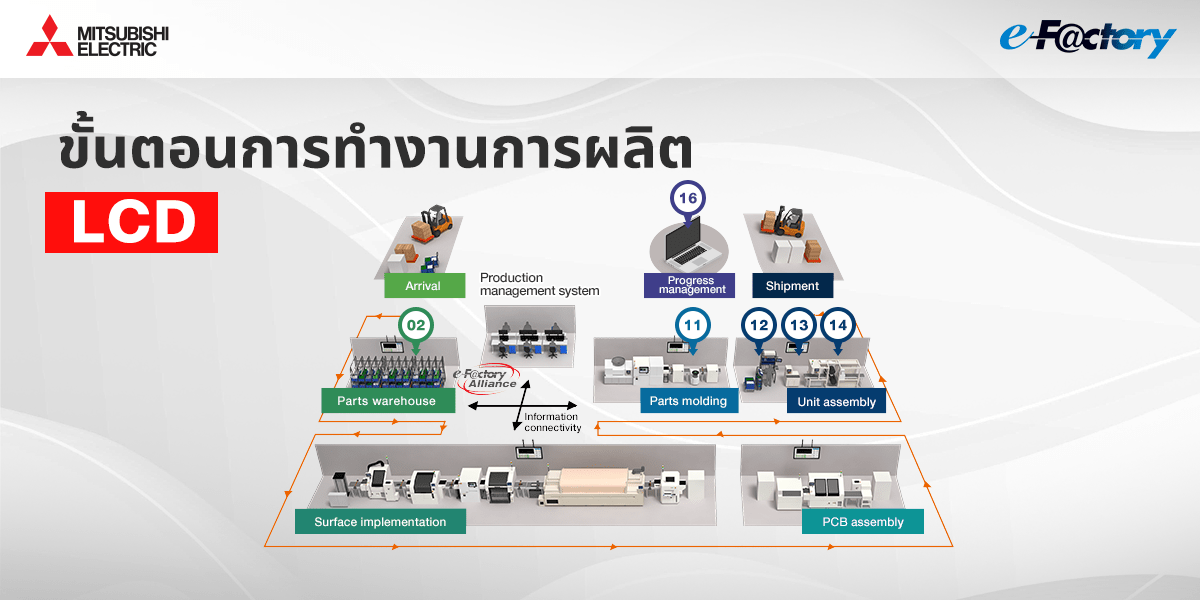

ขั้นตอนการทำงานการผลิต LCD

01 เมื่อวัตถุดิบมาถึงโรงงานการผลิต > 02 วัตถุดิบจะถูกส่งไปยังคลังสินค้าและอะไหล่ > 03 จากนั้นจะเข้าสู่ไลน์การผลิต เริ่มต้นด้วยการพิมพ์แบบวางประสาน (Solder printing) > 04 จากนั้นจะเข้าสู่เครื่อง Chip mounter สำหรับการประกอบ LED > 05 และจะเข้าสู่กระบวนการความร้อน > 06 จากนั้นจะเข้าสู่การตรวจสอบสินค้าก่อน > 07 และเริ่มต้นเข้าสู่กระบวนการประกอบ PCB เบื้องต้น > 08 และจะเริ่มการบัดกรีอีกครั้ง > 09 แล้วจึงทำการตรวจสอบซ้ำ > 10 ต่อไปเป็นการขึ้นรูปชิ้นส่วน โดยการฉีดขึ้นรูป > 11 จากนั้นจะทำการลบคมและขัดเงา > 12 แล้วเข้าสู่หน่วยการประกอบ > 13 จากนั้นจะทำการตรวจสอบครั้งที่ 3 > 14 ก่อนขชเข้าสู่กระบวนการบรรจุภัณฑ์ > 15 และการจัดส่ง > 16 และเข้าสู่กระบวนการจัดการตรวจสอบสถานะในขั้นตอนสุดท้าย

02 คลังสินค้าและอะไหล่

เมื่อวัตถุดิบส่วนประกอบ LCD เข้าสู่คลังสินค้าและอะไหล่ การจัดการและการจัดแบ่งหมวดหมู่ต่างๆ อาจเกิดข้อผิดพลาดได้ ซึ่งหน้าที่ของ FA Solution หลักๆ คือการป้องกันข้อผิดพลาดให้ไม่เกิดขึ้นเลยหรือเกิดขึ้นน้อยที่สุด โดยจะช่วยลดระยะเวลาการทำงานและทำให้การทำงานรวดเร็วแม่นยำขึ้นได้

ปัญหา

● การเลือก/จัดการชิ้นส่วนไม่ถูกต้อง ● การขาดแคลนชิ้นส่วน ทำให้กระบวนการหยุดการทำงาน

วิธีการแก้

● การจัดการทำงานอย่างเป็นระบบ Automation ป้องกันความผิดพลาด ● ใช้อุปกรณ์บ่งชี้สถานะ เพื่อแจ้งปัญหาการขาดแคลนล่วงหน้า

11 ลบคม/ขัดเงา

หลังจากส่วนประกอบ LCD มาจากขั้นตอนการขึ้นรูปชิ้นส่วน และส่งต่อมายังขั้นตอนการลบคมและขัดเงา การทำงานอาจเกิดข้อผิดพลาดได้ ซึ่งอาจเกิดจากทั้งเครื่องจักรที่มีความซับซ้อนจนไม่สามารถทำงานได้อย่างเต็มประสิทธิภาพและอุปกรณ์เครื่องจักรอาจเกิดการสึกหรอ หน้าที่ของ FA Solution จึงคือการป้องกันข้อผิดพลาดของกระบวนการขั้นตอนต่างๆ ให้ไม่เกิดขึ้นเลยหรือเกิดขึ้นน้อยที่สุด อีกทั้งการตรวจจับสถานะขออุปกรณ์อย่างสม่ำเสมอแบบอัตโนมัติ โดยจะช่วยลดระยะเวลาการทำงานและทำให้การทำงานรวดเร็วแม่นยำขึ้น

ปัญหา

● การทำงานตัดเฉือนชิ้นงานที่มีรูปร่างต่างๆ ที่มีความซับซ้อน ● การสึกหรอของเครื่องมือ

วิธีการแก้

● จัดการกระบวนการทำงานตั้งแต่เริ่มต้นแบบเป็นขั้นตอน เพื่อลดระยะเวลาในการทำงานลง ● เซนเซอร์ตรวจจับปริมาณการสึกหรอแบบ Real-time

12 การประกอบ

เมื่อส่วนประกอบ LCD ออกจากขั้นตอนการลบคมและขัดเงาเรียบร้อยแล้ว จะเข้าสู่การประกอบหน่วยต่างๆ ซึ่งก็อาจเกิดข้อผิดพลาดในรายละเอียกปลีกย่อยต่างๆ เช่น การประกอบไม่ถูกต้อง อุปกรณ์ไม่ครบถ้วน ตลอดจนปริมาณชิ้นงานในแต่ละช่วงที่ไม่สามารถคาดเดาได้ ส่วนนี้ FA Solution ก็จะช่วยแก้ไขปัญหาให้ปัญหาลดน้อยลง และเพิ่มประสิทธิภาพการทำงานให้สูงขึ้นได้

ปัญหา

● การประกอบไม่ถูกต้อง เมื่อปริมาณการผลิตในแต่ละไลน์ไม่เท่ากัน ซึ่งอาจมากหรือน้อยตามสถานการณ์ ● ความผันผวนของปริมาณการผลิตไม่รองรับต่อการยืดหยุ่นการทำงาน

วิธีการแก้

● กำหนดการทำงานอย่างเป็นขั้นตอนเพื่อป้องกันความผิดพลาด ● โซลูชันขั้นตอนการทำงานหลากหลายรูปแบบ ให้สามารถปรับให้เหมาะสมกับสถานะการผลิต

13 การตรวจสอบ

ต่อจากขั้นตอนการประกอบชิ้นส่วน LCD จะเข้าสู่ขั้นตอนการตรวจสอบคุณภาพครั้งสุดท้ายในการผลิต ซึ่งส่วนใหญ่ต้องใช้ผู้ปฏิบัติงานในการตรวจสอบ ซึ่งสร้างภาระงานที่ไม่จำเป็นในไลน์การผลิต ทำให้สูญเสียทรัพยากรอย่างไม่จำเป็น โดยสามารถแก้ไขได้อย่างง่ายดายด้วยการใช้เครื่องจักรและเซนเซอร์เข้ามาทำหน้าที่ตรวจสอบแทน และจะทำให้กระบวนการตรวจสอบนั้นง่ายดายและมีประสิทธิภาพมากขึ้น

ปัญหา

● สูญเสียทรัพยากรผู้ปฏิบัติงานโดยไม่จำเป็น ซึ่งทำงานร่วมกับกับหน่วยตรวจสอบ

วิธีการแก้

● กระบวนการตรวจสอบอัตโนมัติเต็มรูปแบบ ผ่าน Robot ที่ติดตั้งเซนเซอร์

14 บรรจุภัณฑ์

หลังจากผ่านการตรวจสอบ LCD จะเข้าสู่การบรรจุภัณฑ์ ซึ่งก็อาจเกิดปัญหาการตัดบรรจุภัณฑ์ที่พอดีกับชิ้นงาน โดยอาจทำให้สิ้นเปลืองทรัพยากรบรรจุภัณฑ์โดยไม่จำเป็น และ FA Solution สามารถแก้ไขปัญหาให้อุปกรณ์สามารถทำงานได้เต็มประสิทธิภาพ รวมถึงการบรรจุภัณฑ์อย่างแม่นยำ

ปัญหา

● การตัดและการแก้ไขความยาวซีลไม่เหมาะสมกับชิ้นงาน

วิธีการแก้

● กลไกการซีล/การตัดและฟังก์ชันการแก้ไขทำงานได้ง่ายขึ้น

16 การจัดการตรวจสอบสถานะ

ในขั้นตอนสุดท้ายจะเข้าสู่กระบวนการตรวจสอบสถานะทั้งระบบ ซึ่งต้องใช้ซอฟแวร์ขั้นสูงเพื่อตรวจสอบความถูกต้องทั้งหมด ตั้งแต่ต้นจนจบ และสามารถลงรายละเอียดการทำงานในปลีกย่อยได้อย่างถูกต้อง ทำให้การทำงานต้องใช้ซอฟต์แวร์ ANDON ในการจัดการ ซึ่งสามารถแก้ปัญหาการแสดงสถานะในการผลิตต่างๆ ที่ต้องใช้ระยะเวลานานในการตรวจสอบ และการบ่งชี้สถานะในรูปแบบการแสดงภาพ เพื่อให้สามารถตรวจสอบการทำงานของอุปกรณ์และสินค้าได้อย่างแม่นยำ โดย FA Solution และ ANDON สามารถตอบโจทย์การทำงานได้อย่างง่ายดาย

ปัญหา

● การแสดงสถานะการผลิตใช้เวลานานและยุ่งยาก ● ไม่สามารถติดตั้งตัวบ่งชี้สถานะผ่านการแสดงภาพได้

วิธีการแก้

● ANDON สร้างและใช้งานระบบได้อย่างมีประสิทธิภาพ ไม่เพียงแค่การแสดงสถานะบนหน้าจอเท่านั้น แต่ยังแสดงสถานะผ่านแท็บเล็ตและคอมพิวเตอร์ด้วย โดยมีฟังก์ชันแสดงสถานะผ่านภาพเพื่อปรับปรุงการทำงานได้ง่ายดายขึ้น

FA Solution ของ Mitsubishi Electric ไม่เพียงแต่จะช่วยให้การทำงานการผลิต LCD ง่ายดายขึ้น โซลูชันดังกล่างยังสามารถประยุกต์ใช้ในการผลิตที่หลากหลาย เพื่อตอบโจทย์การผลิตสินค้าที่มีความแตกต่างและเฉพาะเจาะจง ตามแบบฉบับของโรงงานที่แตกต่างกัน ซึ่งจะทำให้อุตสาหกรรมสามารถดึงศักยภาพของผู้ผลิตและสามารถใช้ทรัพยากรได้อย่างคุ้มค่าเต็มประสิทธิภาพอีกด้วย